38分钟将一块钢板变成一台洗衣机,20毫秒快速定位设备故障,一条产线兼容上百种定制产品生产……这些智能制造“黑科技”背后,都有着同一个平台科技赋能,它就是国家级“双跨”工业互联网平台——卡奥斯COSMOPlat。

8月12日,央视新闻系列直播《顶级实验室》最新播出,由总台主持人劳春燕与北京交通大学物理科学与工程学院副教授陈征组成的央视磕科团,走进卡奥斯工业智能研究院,探寻数字化转型助力产业高质量发展的秘密。在这座没有围墙的实验室里,以大规模定制模式为核心,数字孪生技术将虚拟产线与真实设备深度融合,让数字信息代替物理实体进行“彩排”和“说话”,从而帮助企业、工厂快速搭建和验证新技术和解决方案。

1条生产线,解决10000道难题

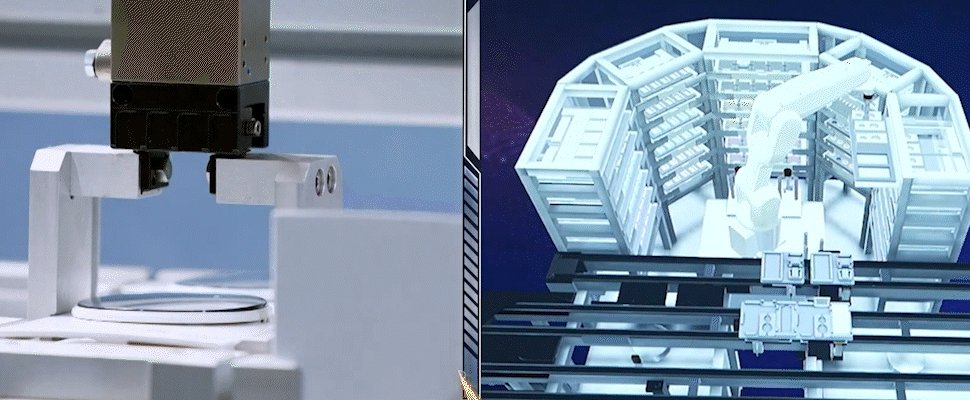

只需屏幕输入需求,带有个人信息的订单就已被平台获取,生产线各环节也立马忙碌的移动起来。而在生产线上方,一条虚拟产线也与实体产线亦步亦趋,360度实时还原设备的动作和状态,记录着物料的位置和数量,也监督着生产的工序和质量,并将其化为系统中跃动的数据和沉淀的智能。不到5分钟,一台封装好的定制洗衣机手办就来到了主持人手中。

与传统产线智能生产单一产品的模式不同,在卡奥斯COSMOPlat首创的大规模定制模式赋能下,结合大数据、人工智能、数字孪生等技术,示范平台的产线可以识别要生产的产品,在洗衣机和冰箱生产中快速切换,并实现对规格、颜色的个性定制。这些技术应用在工厂生产实际中,一条产线能够生产上百种不同种类、不同规格的产品,企业可在不增加设备和产线投入的基础上,实现多品种、小批量的生产,满足成千上万的用户个性化需求。

同时,通过1:1打造与设备、产线实体完全一致的数字模型,“以虚映实”的虚拟产线也完成了对全部工序、设备数据的实时采集和可视化呈现,将原本生产中的“黑盒”全部打开,提升生产的效率。在节目中可以看到,如果在生产中某一设备出现故障或停机,数字孪生系统会在20ms内立即报警,并将故障位置、数据实时上传到设备维护人员终端,从而实现对故障的快速定位和高效维保。

超时空,发现制造“最优解”

除了记录和监控,虚实融合的示范验证平台也是新技术、新规划通往落地应用的必经之路。正如爱迪生发明灯泡时试验了数千种材料那样,要实现数字化创新,也需要从一次次试验中沉淀和学习,最终筛选形成最有效的解决方案。

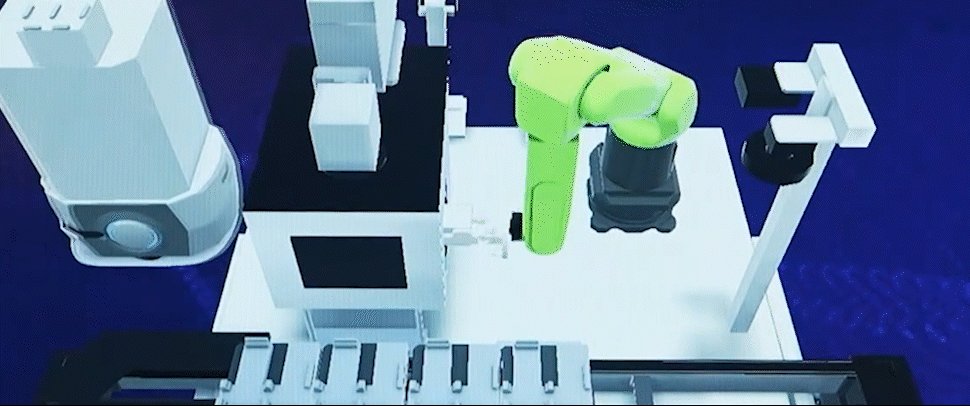

基于数字孪生技术,卡奥斯COSMOPlat打造出一个开放交互且数据实时留存的数字世界,实现了对现实物理空间和时间的超越。在虚拟的产线中,工厂可以通过短时间快速的仿真模拟,在生产乃至建厂前就提前验证排产排程的合理性,预测可能出现的问题,提前避免或解决,探索生产制造的“最优解”。

在这种以虚优实的新模式助力下,企业可以让现实世界生成的数据在“工业元宇宙”中真正管起来、用起来,打造数字化的“工业大脑”。同时,企业还可以利用平台开展虚实融合、软硬一体化及多技术跨界融合的集成测试,使数字信息代替物理实体进行“彩排”,快速搭建和验证不同行业的新技术和新解决方案,为更多新技术进入工业应用提供土壤,真正打造无边界的“智造实验室”。

强百业,落地智造新模式

通过将大规模定制模式与数字孪生、人工智能等技术深度融合,卡奥斯COSMOPlat让示范验证平台成为了高度柔性、超越时空的“智造实验室”。而今天,从十几米长的验证平台上获得的新技术、新经验,也已被卡奥斯COSMOPlat推向千行百业的智能工厂。

在海尔上海洗衣机互联工厂,基于卡奥斯D3OS数字孪生解决方案,工厂打造出毫米级精细度的数字模型,实现虚实同步和仿真模拟,企业生产和管理人员可通过可视化的数据看板和“拖拉拽式”的低代码工具查看和优化生产过程及设备运作状态,助力工厂从“黑箱操作”变为透明管理。

而在金鼎矿业,卡奥斯COSMOPlat将数字孪生、AIoT设备预测分析等技术相结合,赋能企业打造“数字孪生可视化集中管控平台”,通过将井下重点区域与设备、人员、安全生产状态进行建模全景还原,从技术和理念维度填补了我国非煤矿山数字孪生实景化管理的空白,助力金鼎矿业生产管控效率提高15%,安全生产风险降低20%。

基于在智能制造、工业互联网领域的探索和赋能经验,卡奥斯COSMOPlat已创新发布ONE-COSMO解决方案图谱,面向7大重点行业提供近40款解决方案,为企业、工厂、行业用户提供“一站式场景化交钥匙”服务。从实验室到千行百业,卡奥斯COSMOPlat深信,只有不断的探索和实践,才能弥合产品服务、解决方案与行业实际场景需求痛点之间的鸿沟,让工业互联网真正成为中国制造向智能化、高端化、数字化发展的“新引擎”。